Elargissement du pied de pale de 9mm à 10mm pour installation dans les moyeux existants, masticage et polissage (ponçage et finition jusqu'au papier abrasif grain 1000).

Voici détaillé en quelques images , la réalisation de mon 2ème moule d'hélices.

Le premier, d'une géométrie approximative, avait été réalisé à partir d'une pale cassée et reconstituée à l'aide d'un morceau de bois. J'ai produit 2 hélices dans le premier moule pour vérifier ma capacité à mener le projet à son terme.

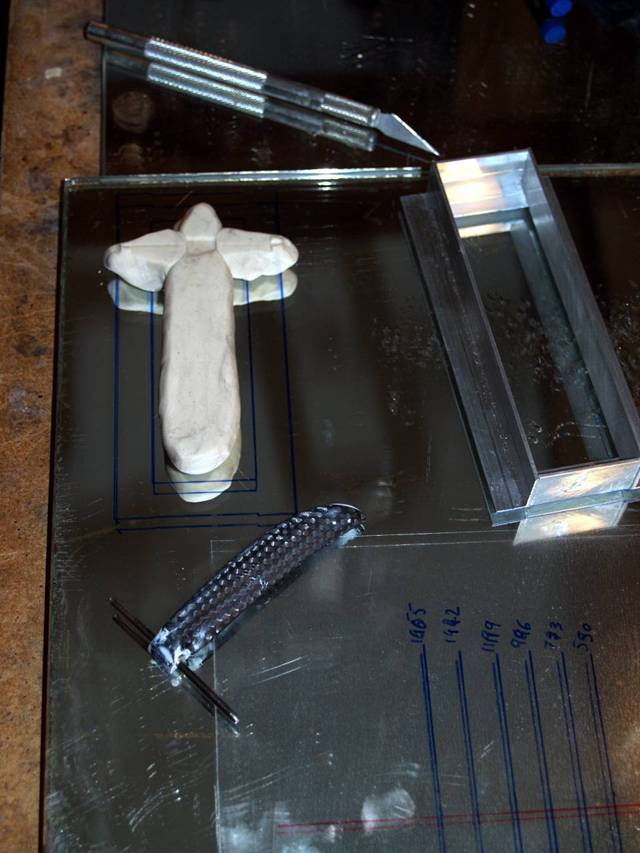

Préparation d’une pale d’hélice usagée en « modèle » :

Elargissement du pied de pale de 9mm à 10mm pour installation dans les moyeux existants, masticage et polissage (ponçage et finition jusqu'au papier abrasif grain 1000).

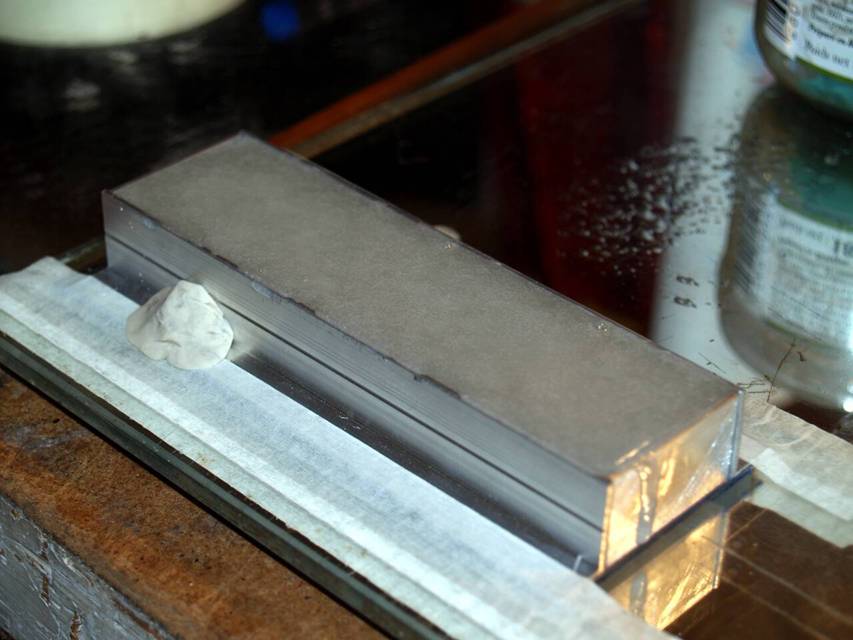

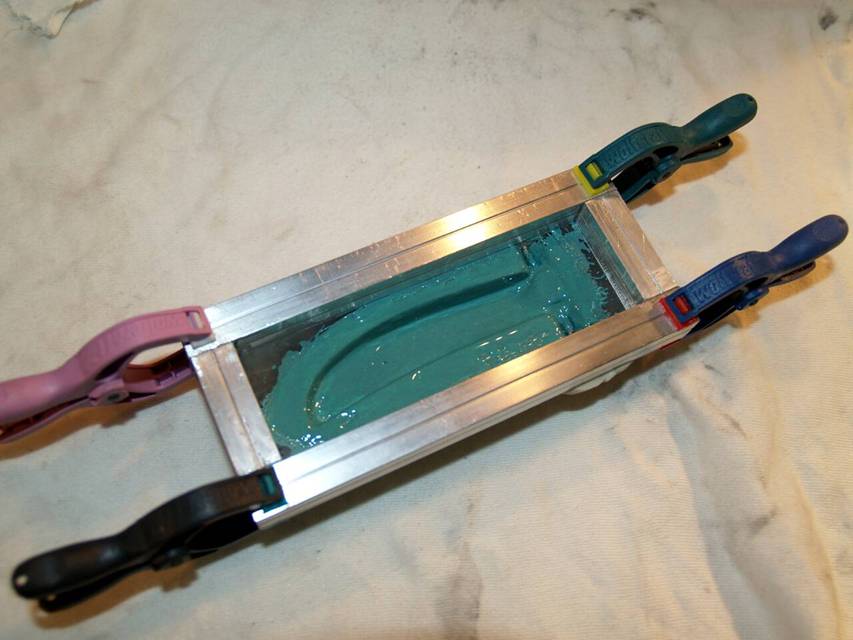

Préparation d’un cadre en cornière d’alu et de la « plastiline » qui servira à réaliser le plan de joint. Le carde en alu est simplement collé à la cyano.

A partir d‘ici, le travail se fait sur un miroir pour avoir un plan de joint parfait :

(J'ai pris sans trop savoir, de la plastilide de duretée 50 (moyenne), un peu plus dure serait mieux et plus facile pour la découpe du plan de joint).

Après chauffage au sèche-cheveux pour la ramolir, on enfonce le modèle dans la plastiline :

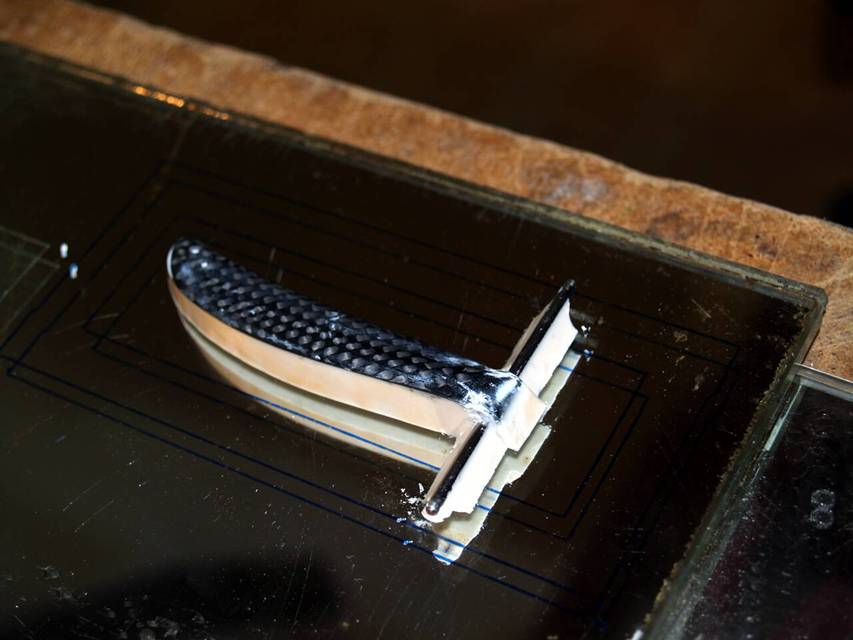

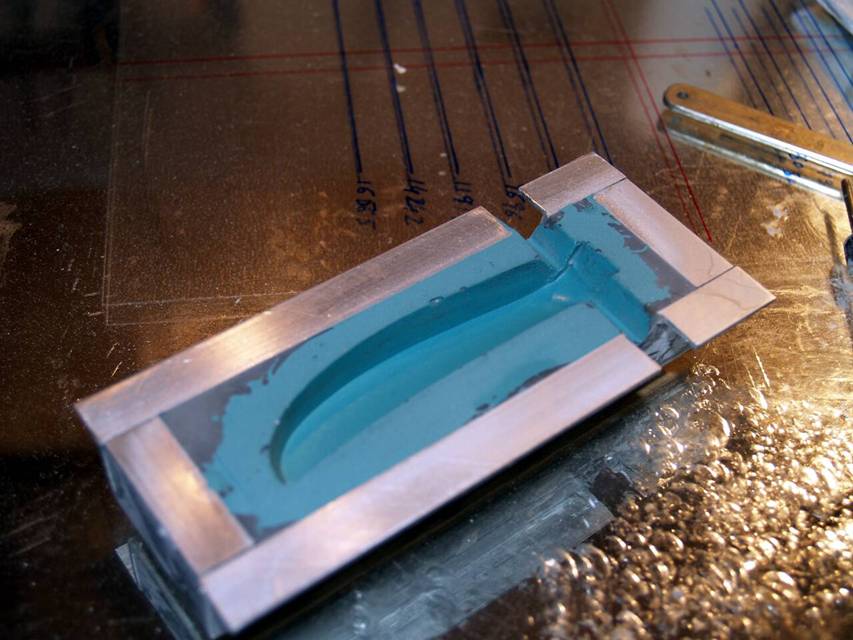

On laisse refroidir pour que la plastiline retrouve sa consistance + solide, et on découpe le plan de joint avec un scalpel et des lames de rasoir :

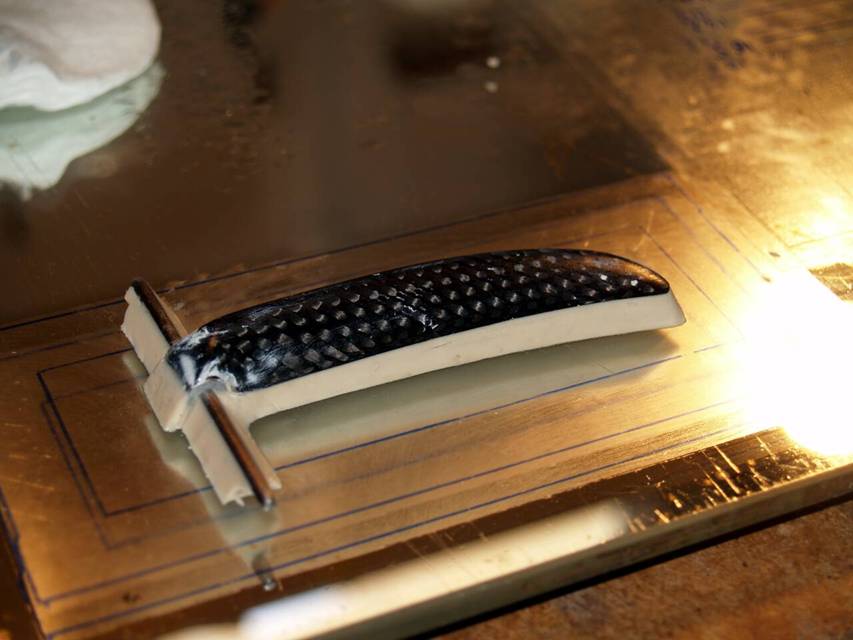

Après 2 couches de démoulant liquide « QZ13 », lustrées avec un coton de démaquillage, on passe un gelcoat spécial moule (Axon GC2 120 / GC 12) au pinceau :

On place le carde en cornière d’alu, l’étanchéité est réalisée avec de l’adhésif et de la plastiline :

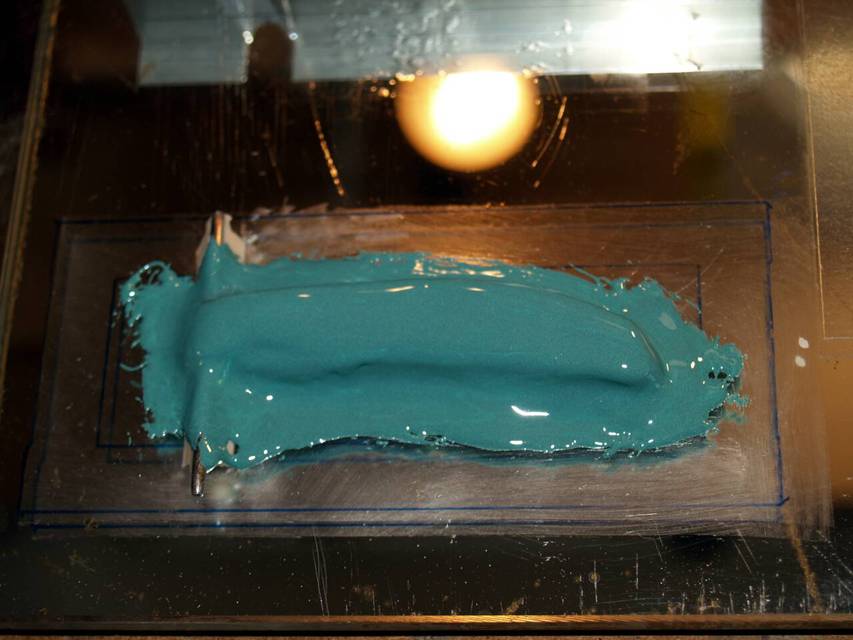

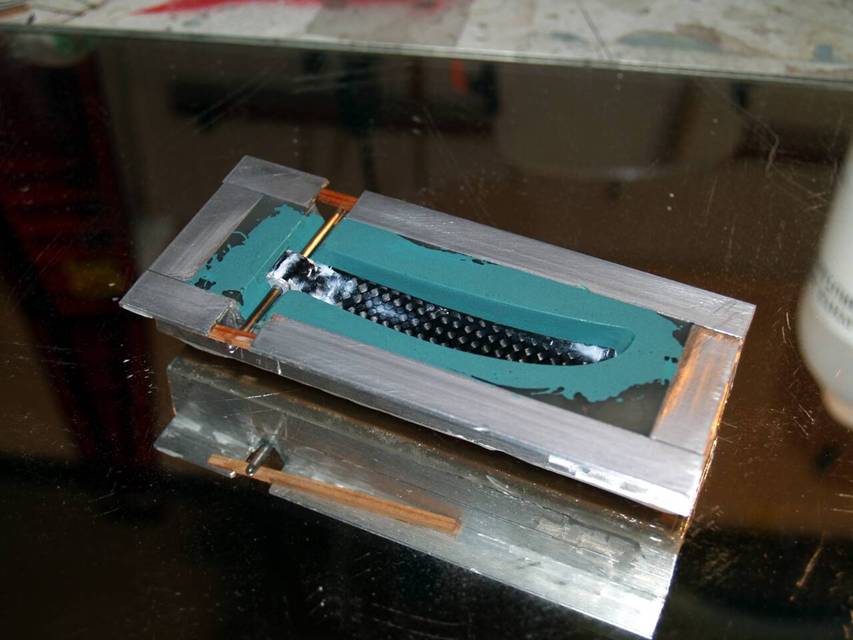

Après environ 1 h, on coule la résine époxy (type Araldite LY 5052 chargée de talc pour lui donner une consistance plus pâteuse) :

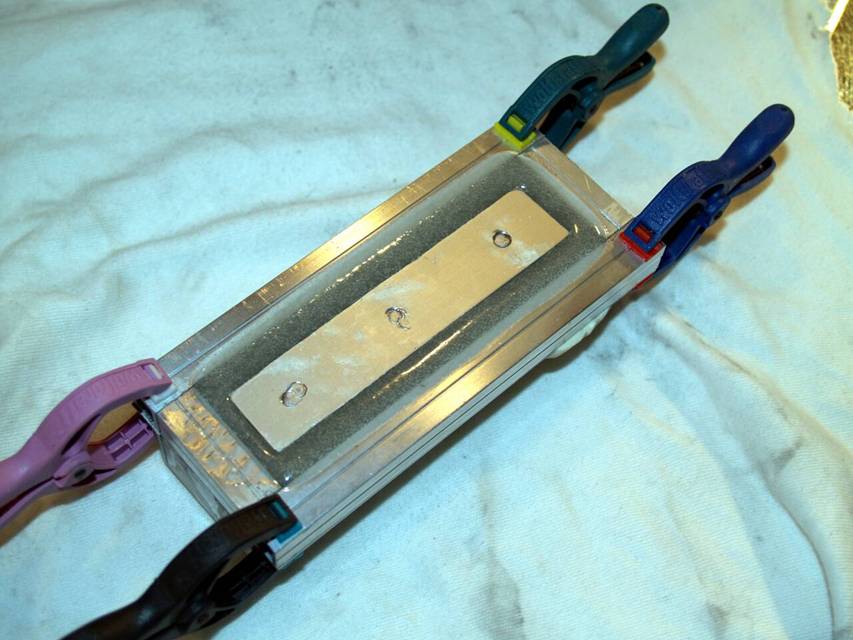

On laisse polymériser à température ambiante pour ne pas ramolir la plastiline, et on démoule la matrice :

Après rebouchage des bulles, on repasse la matrice au démoulant et on remet le modèle lui-même ré-enduit de démoulant dans la matrice :

Passage au pinceau du gelcoat spécial moule :

On place un cadre en tube alu carré sur la matrice :

Pour permettre la coulée du poinçon (résine epoxy chargée talc) :

Quand la consistance est suffisante pour ne pas qu’il coule, on place un morceau de plat en alu qui servira de plaque de répartition de force aux serres joints de fermeture du moule :

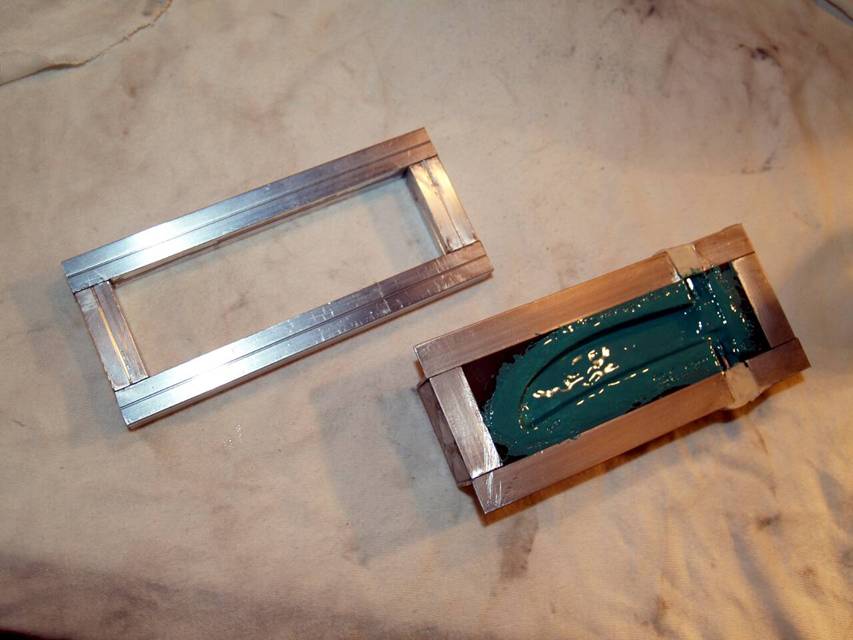

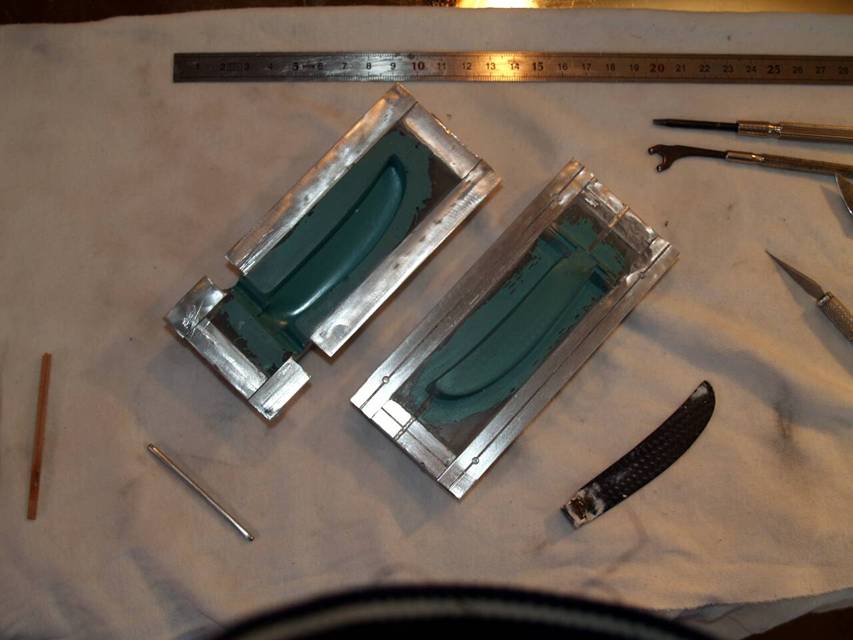

Après nettoyage, polissage, création de 2 évents en pieds et tête de pale pour évacuation du trop plein de résine et perçage/taraudage de 4 trous qui servirons d’extracteurs, le moule est enfin fini :

Pour la vidéo du moulage des pales, rendez-vous ICI